Mit der innovativen Prozessentwicklung der Automobilindustrie werden immer mehr Lasermarkierungs- und Laserschneidlösungen in der vor- und nachgelagerten Industriekette der Automobilbranche eingesetzt. Unter diesen Verfahren hat der 3D-Scankopf (dynamisches Fokussystem) seinen Vorteil bei der Bearbeitung von Autokomponenten erzielt, wie z. B. Markierungen auf großen Feldern und unregelmäßigen Oberflächenmarkierungen auf verschiedenen Autozubehörteilen. Die Anwendung des Laserverfahrens wurde vom Markt anerkannt.

Vorteile der 3D-Laserbearbeitung in der Automobilindustrie

* Keine Beschädigung des Rohmaterials der Komponenten

* Die Verarbeitung von Designänderungen ist flexibel, bearbeitet komplexe Grafiken und bietet mehrere Wellenlängenoptionen.

* Aufgrund der großen Größe und der unregelmäßigen Oberfläche von Autokomponenten in verschiedenen Teilen kann die herkömmliche Lasermarkierung diese Prozessanforderungen nicht erfüllen. Daher trägt das dynamische 3D-Fokus-System große Anstrengungen zu diesem Prozess bei, es kann ein Arbeitsfeld von 100 x 100 mm bis 1200 x 1200 mm erreichen und die meisten Komponenten können auf einmal mit hoher Geschwindigkeit und Effizienz fertiggestellt werden.

Prozessanfrage in der Automobilindustrie

* Durch den Laserprozess kann das Rohmaterial nicht beschädigt werden

* Die Sollarbeitszeit verschiedener Komponenten

* Großes Arbeitsfeld, einstufiges Arbeiten.

* Verarbeitungsanforderung: Der Lichttransmissionseffekt ist gleichmäßig auf der Arbeitsfläche der Komponenten, ohne Grundkorn.

Konfiguration der Prozesslösung

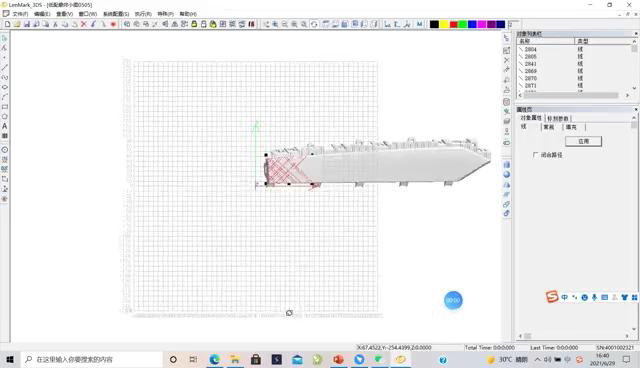

Software: LenMark_3D Großfeldmarkierung

Wellenlänge: Faser- oder UV-Lasergerät je nach Prozessanforderung

Dynamisches Fokussystem:

Glasfaserserie: F20Pro/F30Pro

UV-Serie: U10Pro/U20Pro

Fallteilung 1

Autokomponente: Automobilinnenraum

Lasergerät: SPI G4 Serieller Laser

Dynamisches Fokussystem: FEELTEK 3D-Scankopf F20Pro

Kernpunkte:

1. Arbeitsfeld 500 x 500 x 60 mm, es muss eine gleichmäßige Punktqualität auf dem gesamten Arbeitsfeld ohne sichtbare Unterschiede sichergestellt werden.

2. Die 90°-Eckkante erfordert eine Markierung, es muss die Funktion zur Verbindung mehrerer Dateien angewendet werden.

3. Die Position der Linie in der Grafik sollte aus der Komponente bestehen, die Anforderung bringt den Schwierigkeitsgrad beim Anpassungstest mit sich.

Arbeitsaufwand demonstrieren:

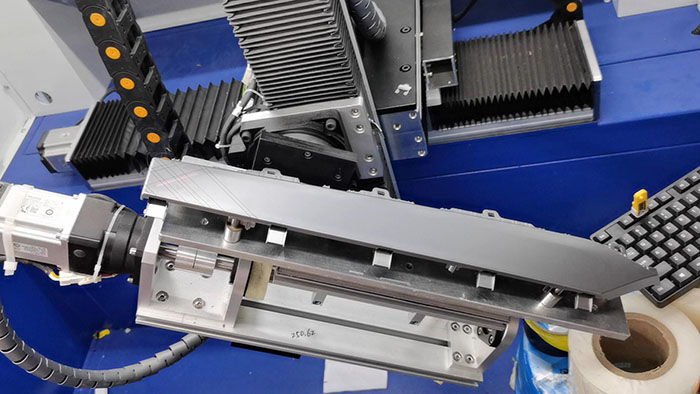

Fallteilung 2

Autokomponente: Auto-Rücklicht

Lasergerät: SPI G4 Serieller Laser

Dynamisches Fokussystem: FEELTEK F20Pro

Kernpunkte:

1. Arbeitsfeld 400*400*80mm, die Oberflächentiefe ist groß.

2. Das Oberflächenmaterial des Lichts reagiert empfindlich auf Laser, daher muss die Fokuspunktgenauigkeit bei der 3D-Oberflächenmarkierung sichergestellt werden, andernfalls kann das Oberflächenmaterial nicht klar entfernt werden.

Gesamtempfehlung für die Laseranwendung von Autokomponenten

1. Dieser Prozess stellt hohe Anforderungen an die Konfiguration und Leistung des Scankopfes. Die Anforderungen an die Spotgröße, Präzision, Positionsgenauigkeit und Temperaturdrift des Scankopfs sind hoch. Wir empfehlen FEELTEK Pro. Version zur Gewährleistung der Arbeitsstabilität.

2. Die gesamte Prozessanpassung (Kalibrierung, Position, Bildverarbeitung usw.) ist komplex. Daher stellt diese Lösung hohe Anforderungen an Maschinenintegratoren. Die Integratoren müssen mit einem großen Feld und 3D-Oberflächenlaserbearbeitungsprozessen vertraut sein.

3. Der Lack auf der Bauteiloberfläche ist von entscheidender Bedeutung. Es wird empfohlen, dass der Lackdickenfehler innerhalb von 10 μm liegt, da andernfalls das Arbeitsergebnis (Lasermarkierung zum Entfernen des Lacks) möglicherweise nicht vollständig entfernt wird.

Zeitpunkt der Veröffentlichung: 15. Juli 2021