Das Laserschweißen ist seit den 1970er Jahren eine der wichtigen Lasermaterialbearbeitungstechnologien.

Mit der kontinuierlichen Weiterentwicklung der Technologie und dem Preisverfall von Lasergeräten werden Laserschweißverfahren in verschiedenen Branchen immer häufiger eingesetzt.

Industrieunternehmen wie HIGHYAG und TRUMPF haben sich intensiv mit der Forschung und Entwicklung von Laserscanning-Schweißtechnologien und -geräten entsprechend den Prozessanforderungen beschäftigt und effiziente Laserscanning-Schweißanlagenlösungen entwickelt.

Im Vergleich zur herkömmlichen Schweißtechnologie wurden die genaueren und effizienteren Vorteile des Laserscanning-Schweißens vollständig bestätigt.

Mittlerweile verbessern die Industrieexperten die Anwendungstechnik des Laserschweißens weiter, um den Einsatz dieses Verfahrens in weiteren Branchen voranzutreiben.

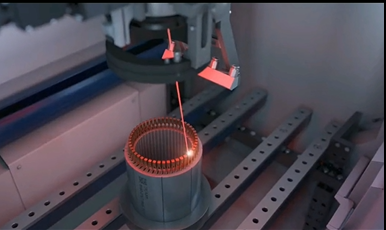

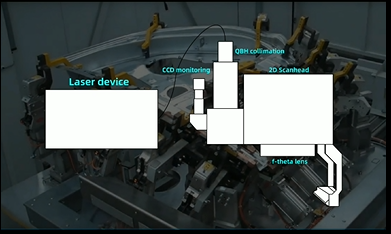

Ein üblicher Satz von Laserscanning-Schweißsystemen besteht aus fünf Kernmodulen: Lasergerät, QBH-Kollimation, CCD-Überwachung, Scankopf und F-Theta-Linse.

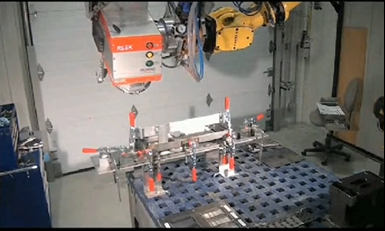

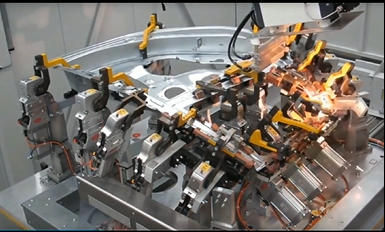

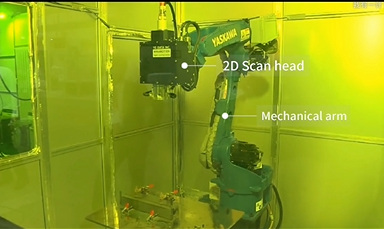

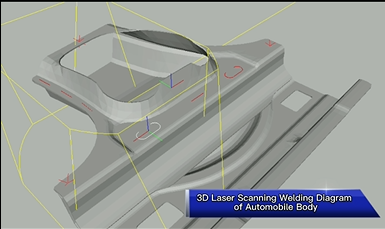

In der Anfangsphase nutzte die Laserschweißlösung hauptsächlich einen 2D-Scankopf in Kombination mit einem mechanischen Arm, wobei die flexible Bewegung des mechanischen Arms mit mehreren Freiheitsgraden genutzt wurde, um das gesamte Punktschweißen im Bearbeitungsbereich bei einer festen Brennweite zu realisieren. Diese Lösung wird häufig in der Massenfertigung von Automobilkarosserien und Ersatzteilen eingesetzt, um eine Gewichtsreduzierung im Automobilbereich zu erreichen.

Mit der kontinuierlichen Verbesserung der Automatisierung wird der Einsatz der Laser-Scanning-Schweißtechnologie in der Branche immer umfassender. Beispielsweise wird in der schnell wachsenden Fahrzeugindustrie mit neuer Energie das neue Design von Autoteilen, Energiebatterien und anderen Komponentenverarbeitungen vorgestellt Dies stellt eine größere Herausforderung für die bestehende Lösung dar und stellt höhere Anforderungen an die Start-Stopp-Frequenz und die Positionierungsgenauigkeit des mechanischen Arms beim Schweißen.

Wie erreicht man ein Hochgeschwindigkeits-Laserschweißen an einem großen Bauteil mit komplexer Oberfläche? Wie erreicht man eine schnelle Anpassung der Brennweite an unterschiedliche Arbeitshöhen? All dies hat sich zu einer schwierigen Verbesserung des Schweißprozesses entwickelt.

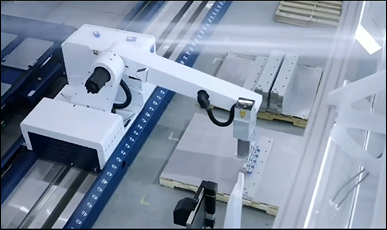

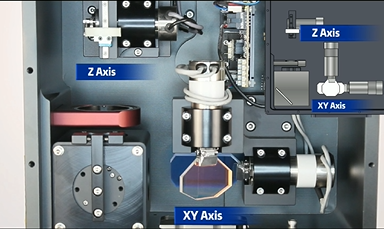

Wir können den 2D-Scankopf in der Ausrüstung des Laserscanning-Schweißsystems auf ein dynamisches 3D-Fokussystem aufrüsten. Die dynamische Achse in Z-Richtung des dynamischen Fokussystems kann in Verbindung mit der XY-Achse zusammenarbeiten. Wenn sich der Arbeitsabstand während des Schweißvorgangs ändert, bewegt sich die dynamische Achse in Z-Richtung hin und her, um den Fokusausgleich vorzunehmen. Dadurch kann die Konsistenz des Punktfokus im gesamten Arbeitsprozess gewährleistet und das integrierte Hochgeschwindigkeitsschweißen realisiert werden die große Auswahl an komplexen Oberflächenteilen und reduzieren die Positionierungszeit des Roboterarms und die Schrittzeit in der Produktion erheblich.

Um gleichzeitig den Positionierungsfehler zu reduzieren, der durch das häufige Starten und Stoppen des mechanischen Arms verursacht wird, kann die schnelle Fokuseinstellung verschiedener Höhen durch die vollständige Koordination zwischen der dynamischen Z-Richtungsachse und der XY-Achse der Dynamik realisiert werden Fokussystem und beenden Sie die Schweißarbeiten. Die Effizienz hat sich erheblich verbessert und die Automatisierung der Produktionslinie lässt sich leicht erreichen.

Erfahren Sie mehr über den FEELTEK TECHNOLOGY-Kanal

Zeitpunkt der Veröffentlichung: 23.09.2022