लेजर वेल्डिंग 1970 के दशक से महत्वपूर्ण लेजर सामग्री प्रसंस्करण प्रौद्योगिकियों में से एक है।

प्रौद्योगिकी की निरंतर परिपक्वता और लेजर उपकरणों की कीमत में गिरावट के साथ, विभिन्न उद्योगों में लेजर वेल्डिंग योजनाओं का अधिक व्यापक रूप से उपयोग किया गया है।

HIGHYAG, TRUMPF जैसी औद्योगिक कंपनियों ने प्रक्रिया आवश्यकताओं के अनुसार लेजर स्कैनिंग वेल्डिंग तकनीक और उपकरणों के अनुसंधान और विकास में प्रयास किए हैं, और कुशल लेजर स्कैनिंग वेल्डिंग प्लांट समाधान हासिल किए हैं।

पारंपरिक वेल्डिंग तकनीक की तुलना में, लेजर स्कैनिंग वेल्डिंग के अधिक सटीक और अधिक कुशल फायदे पूरी तरह से सत्यापित किए गए हैं।

इस बीच, अधिक उद्योगों में इस प्रक्रिया के उपयोग को बढ़ावा देने के लिए, औद्योगिक विशेषज्ञ लेजर वेल्डिंग अनुप्रयोग तकनीक में सुधार करना जारी रखते हैं।

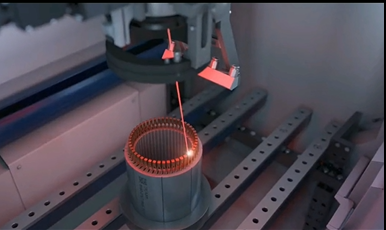

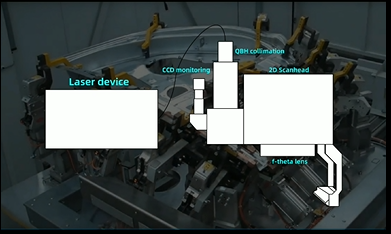

लेजर स्कैनिंग वेल्डिंग सिस्टम के एक सामान्य सेट में पांच मुख्य मॉड्यूल होते हैं: लेजर डिवाइस, क्यूबीएच कोलिमेशन, सीसीडी मॉनिटरिंग, स्कैन हेड और एफ-थीटा लेंस।

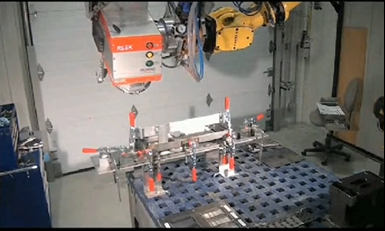

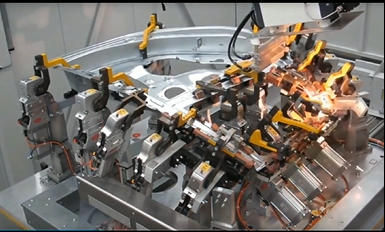

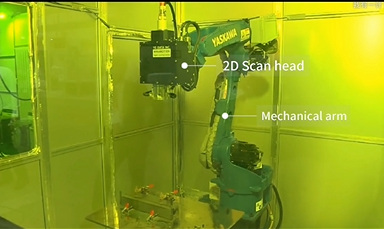

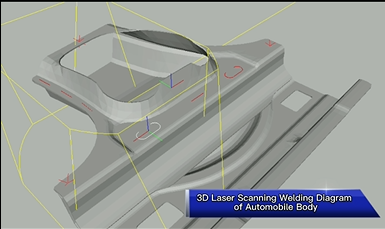

प्रारंभिक चरण में, लेजर वेल्डिंग समाधान में मुख्य रूप से एक यांत्रिक बांह के साथ संयुक्त 2 डी स्कैन हेड का उपयोग किया जाता था, जो एक निश्चित फोकल लंबाई पर मशीनिंग क्षेत्र में सभी बिंदु वेल्डिंग का एहसास करने के लिए स्वतंत्रता की कई डिग्री के साथ यांत्रिक बांह के लचीले आंदोलन का उपयोग करता था। ऑटोमोटिव लाइटवेटिंग प्राप्त करने के लिए ऑटोमोबाइल बॉडी और स्पेयर पार्ट्स के बड़े पैमाने पर निर्माण में इस समाधान को व्यापक रूप से लागू किया गया है।

स्वचालन के निरंतर सुधार के साथ, उद्योग में लेजर स्कैनिंग वेल्डिंग तकनीक का उपयोग अधिक व्यापक हो गया है। उदाहरण के लिए, तेजी से बढ़ते नए ऊर्जा वाहन उद्योग में, ऑटो पार्ट्स, पावर बैटरी और अन्य घटकों के प्रसंस्करण के नए डिजाइन, यह प्रस्तुत करता है यह मौजूदा समाधान के लिए एक बड़ी चुनौती है और वेल्डिंग में मैकेनिकल आर्म की स्टार्ट-स्टॉप आवृत्ति और स्थिति सटीकता के लिए उच्च आवश्यकताओं को सामने रखता है।

एक बड़े जटिल सतह घटक पर उच्च गति वाली लेजर वेल्डिंग कैसे प्राप्त करें? विभिन्न कार्य ऊंचाइयों के तहत त्वरित फोकल लंबाई को कैसे समायोजित किया जाए? ये सभी कठिन वेल्डिंग प्रक्रिया उन्नयन बन गए हैं।

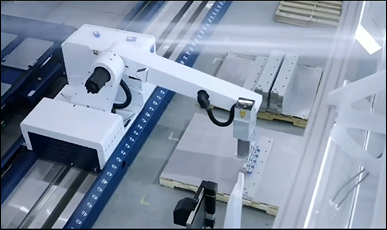

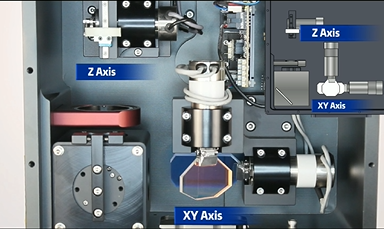

हम लेजर स्कैनिंग वेल्डिंग सिस्टम उपकरण में 2डी स्कैन हेड को 3डी डायनेमिक फोकस सिस्टम में अपग्रेड कर सकते हैं, डायनेमिक फोकस सिस्टम की जेड-दिशा डायनेमिक धुरी XY अक्ष के साथ मिलकर सहयोग कर सकती है। जैसे ही वेल्डिंग प्रक्रिया के दौरान कार्य दूरी बदलती है, Z-दिशा गतिशील अक्ष फोकस क्षतिपूर्ति करने के लिए आगे और पीछे चलता है, यह पूरी कार्य प्रक्रिया में स्पॉट फोकस की स्थिरता की गारंटी दे सकता है, और उच्च गति एकीकृत वेल्डिंग का एहसास कर सकता है जटिल सतह भागों की बड़ी रेंज, और रोबोटिक बांह की स्थिति के समय और उत्पादन में कदम के समय को बहुत कम कर देती है।

साथ ही, यांत्रिक बांह के बार-बार शुरू होने और रुकने के कारण होने वाली स्थिति संबंधी त्रुटि को कम करने के लिए, Z-दिशा गतिशील अक्ष और गतिशील के XY अक्ष के बीच पूर्ण समन्वय के माध्यम से विभिन्न ऊंचाइयों के तेजी से फोकस समायोजन को महसूस किया जा सकता है। फोकस प्रणाली, और वेल्डिंग कार्य समाप्त करें। दक्षता में अत्यधिक सुधार हुआ है, उत्पादन लाइन स्वचालन प्राप्त करना आसान है।

FEELTEK टेक्नोलॉजी चैनल से और जानें

पोस्ट करने का समय: सितम्बर-23-2022