레이저 용접은 1970년대 이후 중요한 레이저 재료 가공 기술 중 하나입니다.

지속적인 기술의 성숙과 레이저 장치의 가격 하락으로 인해 레이저 용접 방식은 다양한 산업 분야에서 더욱 널리 사용되었습니다.

HIGHYAG, TRUMPF와 같은 산업체들은 프로세스 요구 사항에 따라 레이저 스캐닝 용접 기술 및 장비의 연구 개발에 노력을 기울여 효율적인 레이저 스캐닝 용접 플랜트 솔루션을 달성했습니다.

기존 용접 기술과 비교하여 레이저 스캐닝 용접의 더 정확하고 효율적인 장점이 완전히 검증되었습니다.

한편, 산업 전문가들은 레이저 용접 응용 기술을 지속적으로 개선하여 더 많은 산업에서 이 프로세스의 사용을 촉진하고 있습니다.

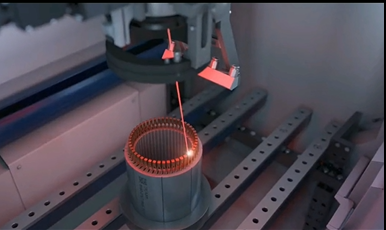

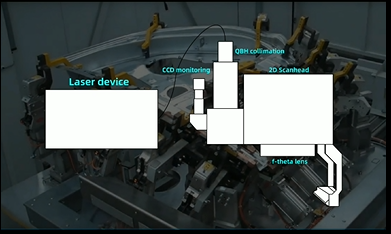

레이저 스캐닝 용접 시스템의 일반적인 세트는 레이저 장치, QBH 시준, CCD 모니터링, 스캔 헤드 및 f-theta 렌즈의 5개 핵심 모듈로 구성됩니다.

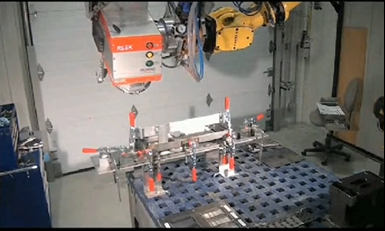

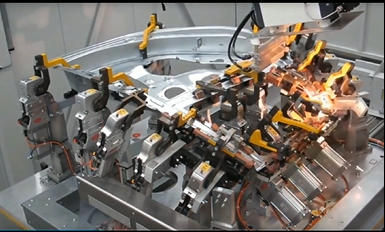

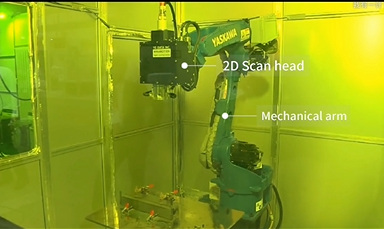

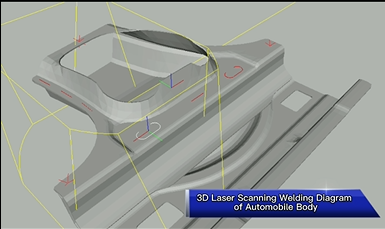

초기 단계의 레이저 용접 솔루션은 주로 기계 팔과 결합된 2D 스캔 헤드를 사용했으며, 기계 팔의 유연한 움직임을 사용하여 고정된 초점 거리에서 가공 영역의 모든 포인트 용접을 실현했습니다. 이 솔루션은 자동차 경량화를 달성하기 위해 자동차 차체 및 예비 부품의 대량 생산에 널리 적용되었습니다.

자동화가 지속적으로 개선됨에 따라 레이저 스캐닝 용접 기술의 사용이 업계에서 더욱 광범위해지고 있습니다. 예를 들어 빠르게 성장하는 신에너지 자동차 산업에서 자동차 부품, 전원 배터리 및 기타 부품 가공의 새로운 디자인을 제시합니다. 이는 기존 솔루션에 대한 더 큰 도전이며 용접 시 기계 암의 시작-정지 빈도 및 위치 정확도에 대한 더 높은 요구 사항을 제시합니다.

크고 복잡한 표면 부품에서 고속 레이저 용접을 달성하는 방법은 무엇입니까? 다양한 작업 높이에서 빠른 초점 거리 조정을 달성하려면 어떻게 해야 합니까? 이 모든 것이 용접 공정 업그레이드를 어렵게 만들었습니다.

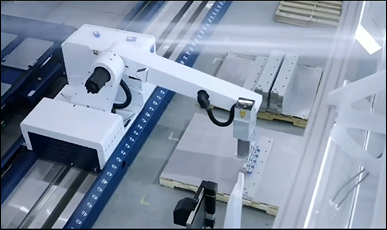

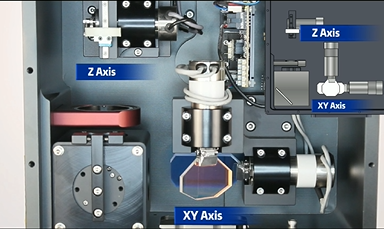

레이저 스캐닝 용접 시스템 장비의 2D 스캔 헤드를 3D 동적 초점 시스템으로 업그레이드할 수 있으며, 동적 초점 시스템의 Z 방향 동적 축은 XY 축과 함께 협력할 수 있습니다. 용접 공정 중 작업 거리가 변경됨에 따라 Z 방향 동적 축이 앞뒤로 이동하여 초점 보정을 수행하고 전체 작업 공정에서 스폿 초점의 일관성을 보장하고 고속 통합 용접을 실현할 수 있습니다. 광범위한 복잡한 표면 부품을 처리하고 로봇 팔의 위치 지정 시간과 생산 단계 시간을 크게 줄입니다.

동시에 기계 팔의 빈번한 시작과 정지로 인해 발생하는 위치 오류를 줄이기 위해 Z 방향 동적 축과 동적 XY 축 간의 완전한 조정을 통해 다양한 높이의 신속한 초점 조정을 실현할 수 있습니다. 시스템에 초점을 맞추고 용접 작업을 완료합니다. 효율성이 크게 향상되었으며 생산 라인 자동화를 쉽게 달성할 수 있습니다.

FEELTEK TECHNOLOGY 채널에서 더 많은 정보를 알아보세요

게시 시간: 2022년 9월 23일