Laserlassen is sinds de jaren zeventig een van de belangrijke lasermateriaalverwerkingstechnologieën.

Met de voortdurende volwassenheid van de technologie en de prijsdaling van laserapparaten worden laserlassystemen op grotere schaal gebruikt in verschillende industrieën.

Industriële bedrijven zoals HIGHYAG en TRUMPF hebben zich ingespannen voor onderzoek en ontwikkeling van laserscanlastechnologie en -apparatuur volgens procesvereisten, en hebben efficiënte oplossingen voor laserscanlasinstallaties bereikt.

Vergeleken met traditionele lastechnologie zijn de nauwkeurigere en efficiëntere voordelen van laserscanlassen volledig bewezen.

Ondertussen blijven de industriële experts de laserlastoepassingstechnologie verbeteren om het gebruik van dit proces in meer industrieën te bevorderen.

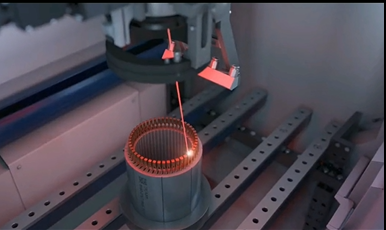

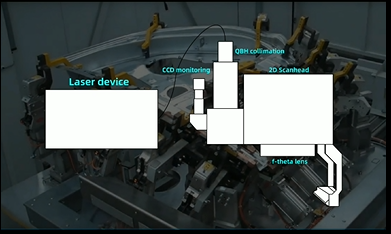

Een gemeenschappelijke reeks laserscanlassystemen bestaat uit vijf kernmodules: laserapparaat, QBH-collimatie, CCD-bewaking, scankop en f-theta-lens.

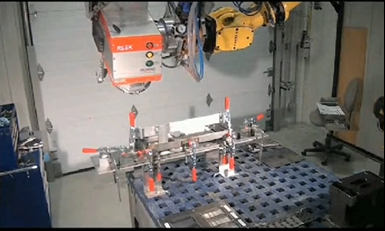

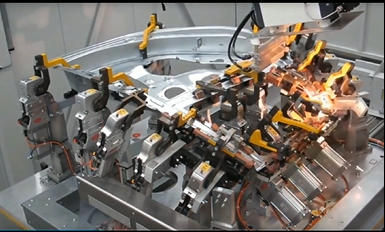

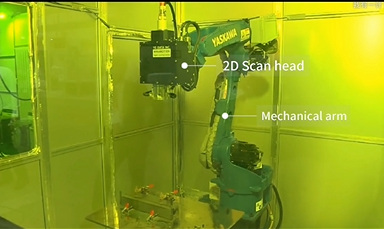

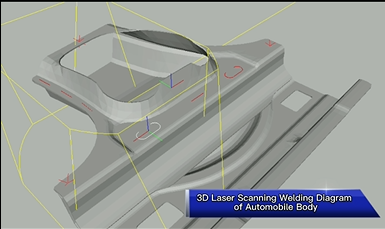

In het beginstadium maakte de laserlasoplossing voornamelijk gebruik van een 2D-scankop in combinatie met een mechanische arm, waarbij gebruik werd gemaakt van de flexibele beweging van de mechanische arm met meerdere vrijheidsgraden om al het puntlassen in het bewerkingsgebied met een vaste brandpuntsafstand te realiseren. Deze oplossing wordt op grote schaal toegepast bij de massaproductie van autocarrosserieën en reserveonderdelen om een lichtgewicht auto te bereiken.

Met de voortdurende verbetering van de automatisering wordt het gebruik van laserscanlastechnologie uitgebreider in de industrie. In de snel groeiende industrie voor nieuwe energievoertuigen, het nieuwe ontwerp van auto-onderdelen, stroombatterijen en andere verwerking van componenten, presenteert het bijvoorbeeld een grotere uitdaging voor de bestaande oplossing en stelt hogere eisen aan de start-stopfrequentie en positioneringsnauwkeurigheid van de mechanische arm bij het lassen.

Hoe bereik je high-speed laserlassen op een groot complex oppervlakcomponent? Hoe bereik je een snelle aanpassing van de brandpuntsafstand onder verschillende werkhoogtes? Dit alles is een moeilijke upgrade van het lasproces geworden.

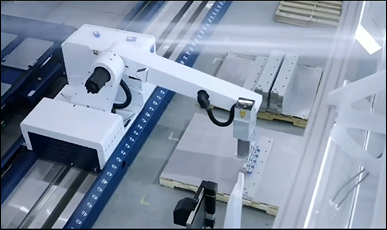

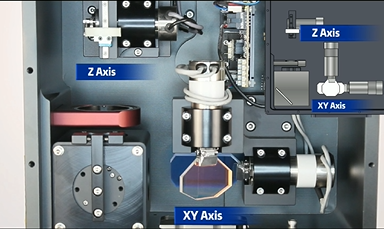

We kunnen de 2D-scankop in de laserscanning-lassysteemapparatuur upgraden naar een 3D dynamisch focussysteem, de Z-richting dynamische as van het dynamische focussysteem kan samenwerken in combinatie met de XY-as. Naarmate de werkafstand verandert tijdens het lasproces, beweegt de dynamische as in de Z-richting heen en weer om de focuscompensatie te maken. Het kan de consistentie van de spotfocus in het hele werkproces garanderen en het hogesnelheidsgeïntegreerde lassen realiseren van het grote scala aan complexe oppervlaktedelen, en verminderen de positioneringstijd van de robotarm en de staptijd in de productie aanzienlijk.

Tegelijkertijd kan, om de positioneringsfout veroorzaakt door het veelvuldig starten en stoppen van de mechanische arm te verminderen, de snelle focusaanpassing van verschillende hoogten worden gerealiseerd door de volledige coördinatie tussen de dynamische as in de Z-richting en de XY-as van de dynamische arm. focussysteem en voltooi het laswerk. De efficiëntie is sterk verbeterd, eenvoudig te bereiken productielijnautomatisering.

Kom meer te weten via het FEELTEK TECHNOLOGY-kanaal

Posttijd: 23 september 2022