Spawanie laserowe jest jedną z najważniejszych technologii laserowej obróbki materiałów od lat 70-tych XX wieku.

Wraz z ciągłym rozwojem technologii i spadkiem cen urządzeń laserowych, systemy spawania laserowego są coraz szerzej stosowane w różnych gałęziach przemysłu.

Firmy przemysłowe, takie jak HIGHYAG, TRUMPF, włożyły wysiłki w badania i rozwój technologii i sprzętu do spawania laserowego zgodnie z wymaganiami procesu i osiągnęły wydajne rozwiązania w zakresie instalacji do spawania laserowego.

W porównaniu z tradycyjną technologią spawania, w pełni zweryfikowano dokładniejsze i wydajniejsze zalety spawania laserowego skaningowego.

W międzyczasie eksperci przemysłowi w dalszym ciągu udoskonalają technologię spawania laserowego, aby promować stosowanie tego procesu w większej liczbie gałęzi przemysłu.

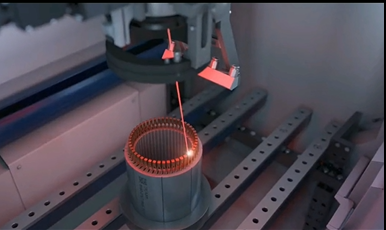

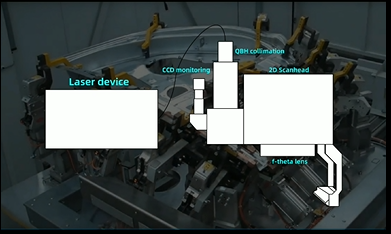

Typowy zestaw systemów spawania laserowego składa się z pięciu podstawowych modułów: urządzenia laserowego, kolimacji QBH, monitorowania CCD, głowicy skanującej i soczewki f-theta.

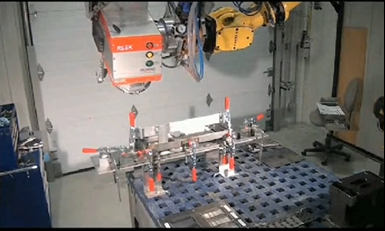

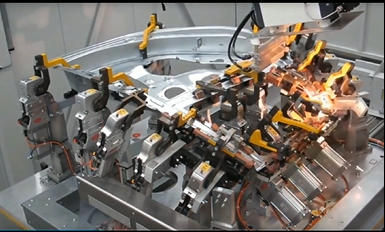

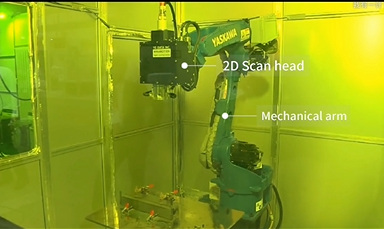

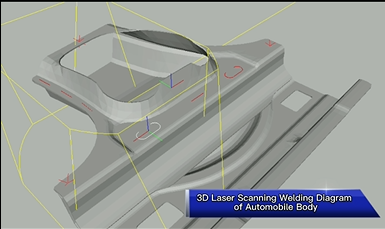

Na wczesnym etapie rozwiązanie do spawania laserowego wykorzystywało głównie głowicę skanującą 2D połączoną z ramieniem mechanicznym, wykorzystując elastyczny ruch ramienia mechanicznego o wielu stopniach swobody, aby zrealizować spawanie wszystkich punktów w obszarze obróbki przy stałej ogniskowej. Rozwiązanie to znalazło szerokie zastosowanie w masowej produkcji nadwozi samochodowych i części zamiennych w celu uzyskania lekkości pojazdów.

Wraz z ciągłym doskonaleniem automatyzacji, zastosowanie technologii spawania skaningowego laserowego staje się coraz szersze w branży. Na przykład w szybko rozwijającym się przemyśle pojazdów wykorzystujących nową energię, nowy projekt części samochodowych, akumulatorów mocy i innych procesów przetwarzania komponentów jest prezentowany stanowi większe wyzwanie dla istniejącego rozwiązania i stawia wyższe wymagania dotyczące częstotliwości start-stop i dokładności pozycjonowania ramienia mechanicznego podczas spawania.

Jak osiągnąć szybkie spawanie laserowe na dużym, złożonym elemencie powierzchni? Jak uzyskać szybką regulację ogniskowej przy różnych wysokościach roboczych? Wszystko to stało się trudnym udoskonaleniem procesu spawania.

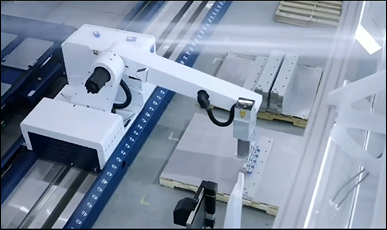

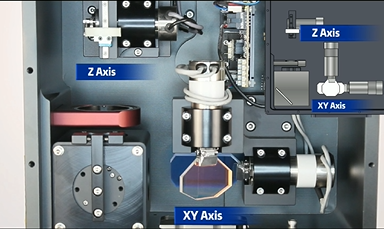

Możemy zaktualizować głowicę skanującą 2D w sprzęcie systemu spawania laserowego do systemu dynamicznego ogniskowania 3D, dynamiczna oś w kierunku Z systemu dynamicznego ogniskowania może współpracować w połączeniu z osią XY. Gdy odległość robocza zmienia się podczas procesu spawania, oś dynamiczna w kierunku Z porusza się tam i z powrotem, aby kompensować ogniskowanie, może zagwarantować spójność ogniskowania punktowego w całym procesie roboczym i realizować zintegrowane spawanie z dużą prędkością szeroką gamę złożonych części powierzchniowych i znacznie skracają czas pozycjonowania ramienia robota oraz czas etapu produkcji.

Jednocześnie, aby zmniejszyć błąd pozycjonowania spowodowany częstym uruchamianiem i zatrzymywaniem ramienia mechanicznego, można uzyskać szybką regulację ostrości na różnych wysokościach poprzez pełną koordynację pomiędzy osią dynamiczną w kierunku Z i osią XY dynamiki system ostrości i zakończ prace spawalnicze. Wydajność znacznie poprawiła, łatwą do osiągnięcia automatyzację linii produkcyjnej.

Dowiedz się więcej na kanale FEELTEK TECHNOLOGY

Czas publikacji: 23 września 2022 r