A soldagem a laser é uma das importantes tecnologias de processamento de materiais a laser desde a década de 1970.

Com a maturidade contínua da tecnologia e o declínio dos preços dos dispositivos a laser, os esquemas de soldagem a laser têm sido mais amplamente utilizados em vários setores.

Empresas industriais como HIGHYAG e TRUMPF colocaram esforços em pesquisa e desenvolvimento de tecnologia e equipamentos de soldagem por varredura a laser de acordo com os requisitos do processo e alcançaram soluções eficientes para plantas de soldagem por varredura a laser.

Em comparação com a tecnologia de soldagem tradicional, as vantagens mais precisas e eficientes da soldagem por varredura a laser foram totalmente verificadas.

Entretanto, os especialistas industriais continuam a melhorar a tecnologia de aplicação de soldadura a laser, para promover a utilização deste processo em mais indústrias.

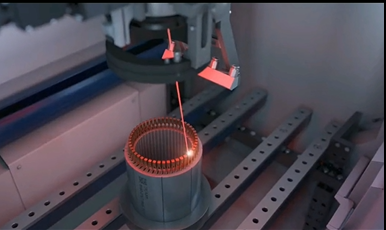

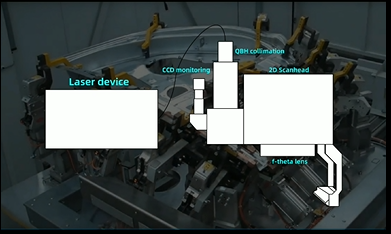

Um conjunto comum de sistemas de soldagem por varredura a laser consiste em cinco módulos principais: dispositivo laser, colimação QBH, monitoramento CCD, cabeçote de varredura e lente f-teta.

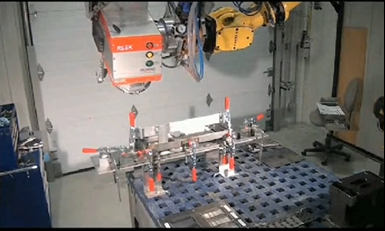

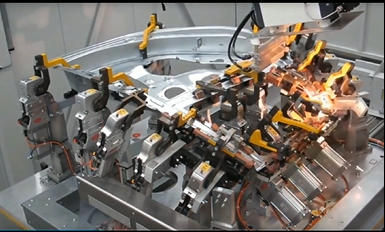

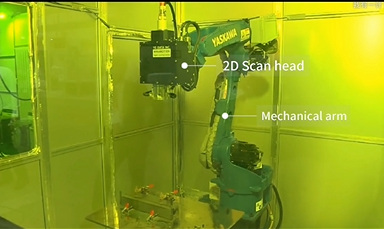

No estágio inicial, a solução de soldagem a laser usava principalmente um cabeçote de digitalização 2D combinado com um braço mecânico, usando o movimento flexível do braço mecânico com vários graus de liberdade para realizar toda a soldagem por pontos na área de usinagem em uma distância focal fixa. Esta solução tem sido amplamente aplicada na fabricação em massa de carrocerias e peças de reposição de automóveis para obter peso leve automotivo.

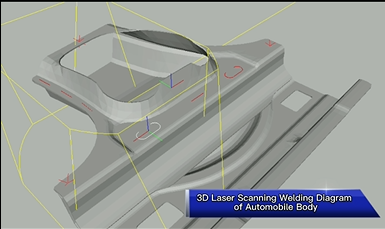

Com a melhoria contínua da automação, o uso da tecnologia de soldagem por varredura a laser torna-se mais extenso na indústria. Por exemplo, na indústria de veículos de nova energia em rápido crescimento, o novo design de peças automotivas, baterias de energia e processamento de outros componentes, apresenta um desafio maior para a solução existente e apresenta requisitos mais elevados para a frequência start-stop e precisão de posicionamento do braço mecânico na soldagem.

Como conseguir soldagem a laser de alta velocidade em um componente de superfície grande e complexo? Como conseguir um ajuste rápido da distância focal sob diferentes alturas de trabalho?

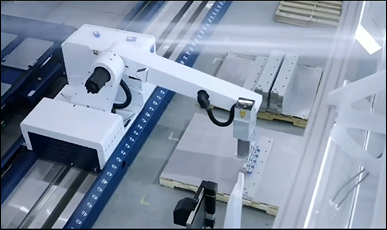

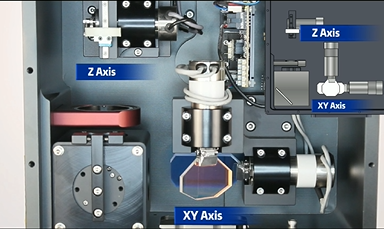

Podemos atualizar o cabeçote de varredura 2D no equipamento do sistema de soldagem por varredura a laser para um sistema de foco dinâmico 3D, o eixo dinâmico de direção Z do sistema de foco dinâmico pode cooperar em conjunto com o eixo XY. À medida que a distância de trabalho muda durante o processo de soldagem, o eixo dinâmico da direção Z se move para frente e para trás para fazer a compensação do foco, pode garantir a consistência do foco do ponto em todo o processo de trabalho e realizar a soldagem integrada de alta velocidade de a grande variedade de peças de superfície complexas e reduz significativamente o tempo de posicionamento do braço robótico e o tempo de etapa na produção.

Ao mesmo tempo, para reduzir o erro de posicionamento causado pelo início e parada frequentes do braço mecânico, o ajuste rápido do foco de diferentes alturas pode ser realizado através da coordenação completa entre o eixo dinâmico da direção Z e o eixo XY do dinâmico sistema de foco e terminar o trabalho de soldagem. A eficiência melhorou altamente e é fácil de obter automação da linha de produção.

Saiba mais no canal FEELTEK TECHNOLOGY

Horário da postagem: 23 de setembro de 2022