Lasersko varjenje je ena od pomembnih tehnologij laserske obdelave materialov od sedemdesetih let prejšnjega stoletja.

Z nenehnim napredovanjem tehnologije in upadanjem cen laserskih naprav so se sheme laserskega varjenja vse pogosteje uporabljale v različnih panogah.

Industrijska podjetja, kot sta HIGHYAG, TRUMPF, so si prizadevala za raziskave in razvoj varilne tehnologije in opreme z laserskim skeniranjem v skladu z zahtevami procesa ter dosegla učinkovite rešitve za varjenje z laserskim skeniranjem.

V primerjavi s tradicionalno varilno tehnologijo so natančnejše in učinkovitejše prednosti varjenja z laserskim skeniranjem popolnoma preverjene.

Medtem pa industrijski strokovnjaki še naprej izboljšujejo tehnologijo uporabe laserskega varjenja, da bi spodbudili uporabo tega postopka v več panogah.

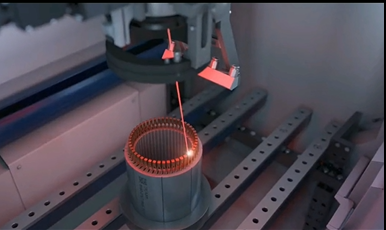

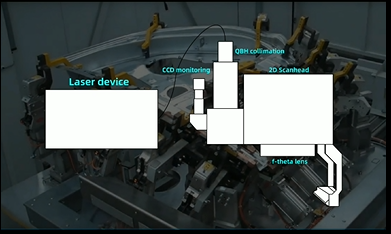

Običajen nabor varilnih sistemov z laserskim skeniranjem je sestavljen iz petih osnovnih modulov: laserske naprave, kolimacije QBH, spremljanja CCD, glave skeniranja in f-theta leče.

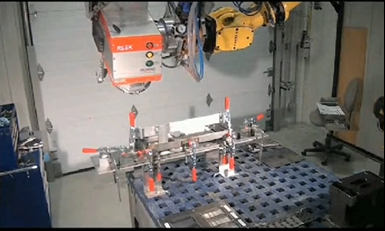

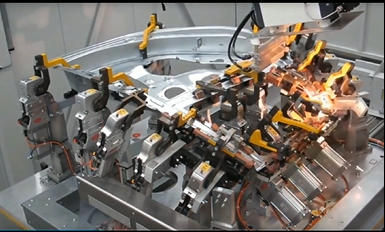

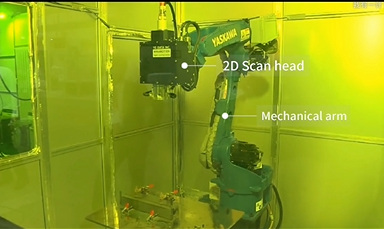

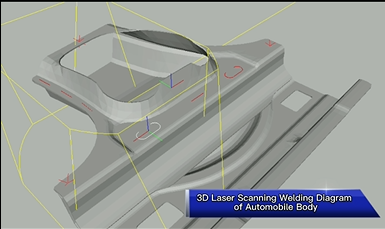

V zgodnji fazi je rešitev za lasersko varjenje v glavnem uporabljala 2D skenirno glavo v kombinaciji z mehansko roko, pri čemer je uporabljala prilagodljivo gibanje mehanske roke z več prostostnimi stopnjami za izvedbo vseh točkovnih varjenj v območju obdelave pri fiksni goriščni razdalji. Ta rešitev je bila široko uporabljena v množični proizvodnji avtomobilskih karoserij in rezervnih delov za doseganje manjše teže avtomobilov.

Z nenehnim izboljševanjem avtomatizacije postaja uporaba varilne tehnologije laserskega skeniranja v industriji vse obsežnejša. Na primer, v hitro rastoči industriji novih energetskih vozil predstavlja nova zasnova avtomobilskih delov, električnih baterij in obdelave drugih komponent. večji izziv za obstoječo rešitev in postavlja višje zahteve glede frekvence start-stop in natančnosti pozicioniranja mehanske roke pri varjenju.

Kako doseči visokohitrostno lasersko varjenje na veliki kompleksni površinski komponenti? Kako doseči hitro prilagajanje goriščne razdalje pod različnimi delovnimi višinami? Vse to je postalo težavna nadgradnja postopka varjenja.

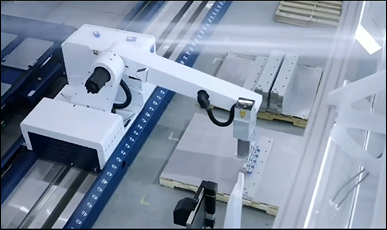

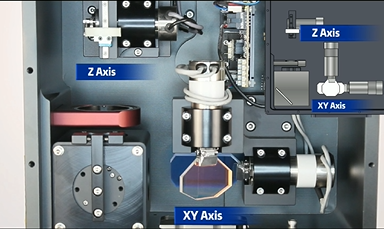

Glavo za 2D skeniranje v opremi varilnega sistema z laserskim skeniranjem lahko nadgradimo v sistem 3D dinamičnega ostrenja, dinamična os Z-smeri sistema dinamičnega ostrenja lahko sodeluje v povezavi z osjo XY. Ko se delovna razdalja spreminja med postopkom varjenja, se dinamična os v smeri Z premika naprej in nazaj, da naredi kompenzacijo fokusa, lahko zagotovi doslednost točkovnega fokusa v celotnem delovnem procesu in uresniči visokohitrostno integrirano varjenje širok nabor zapletenih površinskih delov in močno skrajša čas pozicioniranja robotske roke in čas koraka v proizvodnji.

Hkrati je za zmanjšanje napake pri pozicioniranju, ki jo povzroča pogost zagon in zaustavitev mehanske roke, možno hitro prilagajanje ostrenja različnih višin izvesti s popolno koordinacijo med dinamično osjo v smeri Z in osjo XY dinamične osi. fokusni sistem in dokončajte varilna dela. Učinkovitost se je zelo izboljšala, avtomatizacija proizvodne linije je enostavna.

Izvedite več na kanalu FEELTEK TECHNOLOGY

Čas objave: 23. septembra 2022